W 2050 roku populacja 60+ będzie stanowić aż 40 proc. ludności Polski. Tak wynika z opublikowanych najnowszych prognoz GUS. Proces starzenia się społeczeństwa dotyka wiele krajów rozwiniętych np. w Niemczech już teraz osoby po 60. roku życia stanowią ¼ populacji. Wraz z wiekiem zmienia się wydolność i sprawność fizyczna oraz wzrasta częstość występowania wielu chorób. Osoby starsze są też bardziej podatne na urazy - ze względu na często występujące zwyrodnienia i zużycia kości, utratę masy kostnej, a także fakt, że mogą wystąpić problemy ze wzrokiem sprzyjające wypadkom. To powoduje, że nierzadko w starszym wieku musimy liczyć się z chorobami takimi jak osteoporoza, a nawet z koniecznością zastąpienia niektórych części naszego ciała sztucznymi... Mowa tu np. o artroplastyce lub implantach dentystycznych.

Jednym z obecnych trendów nowoczesnej medycyny jest opracowywanie nowych metod regeneracji kości i wykorzystywanie w tym zakresie implantów kostnych. Takie implanty, aby w pełni wykorzystać potencjał inżynierii tkanki kostnej (ang. Bone Tissue Engineering, BTE), powinny charakteryzować się określonymi właściwościami. To dlatego w ostatnich latach zarówno inżynieria tkankowa, jak i medycyna regeneracyjna prezentują coraz bardziej zaawansowane podejście do tworzenia tkanki szkieletowej. Celem jest oczywiście poprawa jakości życia wielu osób.

Nowoczesna inżynieria tkanki kostnej odchodzi od tradycyjnych metod leczenia i wprowadza innowacyjne podejście do regeneracji kości, wykorzystujące trójwymiarowe rusztowania tkankowe ściśle odwzorowujące naturalną macierz zewnątrzkomórkową. Dlaczego? Bo implanty wykonywane z metali nie mają odpowiednich właściwości bioaktywnych i antybakteryjnych. Na całe szczęście takie rusztowania można wytwarzać z wykorzystaniem szerokiej gamy materiałów: ceramiki, materiałów polimerowych stopów metali oraz kompozytów.

To właśnie powierzchnia rusztowania jest jednym z jego najważniejszych elementów, jeśli weźmiemy pod uwagę finalne biomedyczne zastosowanie. Dzieje się tak, ponieważ jest ona swoistym łącznikiem między trójwymiarową architekturą rusztowania a żywymi komórkami i ma fundamentalne zadanie – wytworzyć środowisko umożliwiające komórkom przyleganie, proliferację i różnicowanie. Dlatego biologiczne, mechaniczne, fizyczne i chemiczne właściwości powierzchni powinny być w pełni celowo zaprojektowane i wytworzone w taki sposób, aby wywoływać określone zachowania komórek.

A wciąż brakuje nowoczesnych porowatych implantów o określonej specyficznej funkcjonalności, które zwiększałyby bioaktywność i interakcję z żywymi komórkami oraz systematycznej oceny proponowanych rozwiązań wykorzystujących wiedzę z zakresu inżynierii materiałowej.

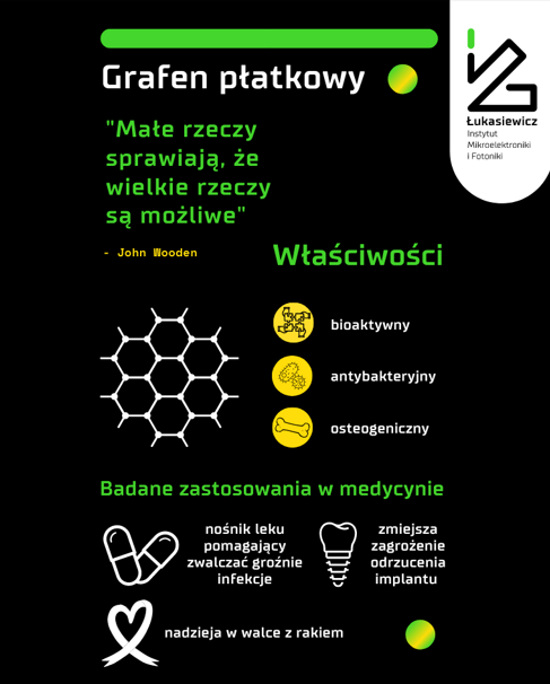

W badaniach nad wykorzystaniem grafenu płatkowego, a dokładniej płatków tlenku grafenu (GO), naukowcy z Łukasiewicz – Instytutu Mikroelektroniki i Fotoniki we współpracy z multidyscyplinarnym zespołem z RWTH Aachen University skoncentrowali się na właściwościach osteogenicznych grafenu, czyli zdolności materiału do tworzenia kości oraz jego cechach, które predestynują go zadań specjalnych w medycynie.

Grafen i jego pochodne to dwuwymiarowe związki węgla o udowodnionej doświadczalnie doskonałej biokompatybilności, odporności mechanicznej i chemicznej. W zależności od rozmiaru, geometrii nanopłatków, stopnia utlenienia i rodzaju tlenowych grup funkcyjnych na powierzchni można w kontrolowany sposób wywoływać pożądane reakcje na żywych komórkach już w skali nanometrycznej.

Okazuje się, że pokrycie ceramicznego lub metalicznego podłoża płatkami grafenu o określonej funkcji umożliwia przekształcenie go w nowoczesne rusztowanie inżynierii tkanki kostnej, którego zadaniem będzie jak najwierniejsze odwzorowanie naturalnego środowiska tkanki kostnej. Tak opracowany materiał będzie wspierał tworzenie nowej tkanki nie tylko dzięki swojej architekturze i właściwościom mechanicznym, ale także dzięki wzmocnionej bioaktywności, rozwinięciu powierzchni oraz hydrofilowości.

Międzynarodowy zespół badaczy odkrył, że aby sprostać temu wyzwaniu, można wykorzystać różne formy płatków grafenu, różniące się pod względem: wielkości (od 100 nm do 60 µm średnicy), zwilżalności, powierzchni właściwej (od 10 m2/ g do aż 300 m2/g), ilości tlenowych grup funkcyjnych (związanych ze stężeniem węgla: pomiędzy 40-80 proc.) oraz przewodności elektrycznej (od 0 do 25 S/cm). Wszystkie te cechy materiału rusztowania można poprawić poprzez wytworzenie grafenowej powłoki na powierzchni. Badania szczegółowo zostały zaprezentowane w naukowym artykule opublikowanym przez "Applied Surface Science" (DOI: 10.1016/j.apsusc.2021.150670).

Praktyczny rezultat tych badań nie ogranicza się jedynie do zwiększenia osteoinduktywności i hydrofilowości biologicznie nieaktywnej ceramiki, ale również daje szansę na zaprojektowanie i wykonanie nowoczesnego materiału dostępnego dla pacjentów medycyny regeneracyjnej. Zaproponowane przez naukowców rozwiązanie ma też jeszcze jedną olbrzymią korzyść – zmniejsza zagrożenia odrzucenia implantu i dalszej interwencji chirurgicznej.

Zastosowanie płatków tlenku grafenu w inżynierii tkankowej polepsza interakcję rusztowania tkankowego z żywymi komórkami, a jako nośnik leku pomaga zwalczać groźne infekcje. Specjalnie zaprojektowany jest jednym z najbardziej obiecujących rozwiązań dążących do wytworzenia rusztowania tkankowego o powierzchni spełniającej określone funkcje.

Udane zastosowanie grafenu płatkowego wytworzonego z wykorzystaniem technologii i know-how naukowców z Łukasiewicz – Instytut Mikroelektroniki i Fotoniki na potrzeby medycyny regeneracyjnej stanowi jednoznaczny dowód na wysoką jakość i czystość naszego grafenu. W biomedycznych zastosowaniach jakość i czystość materiału definiuje odpowiedź biologiczną w badaniach in vitro i in vivo – jakiekolwiek uchybienia na etapie produkcji i zanieczyszczenie materiału skutkuje śmiercią komórek i niemożliwością zastosowania takiego materiału w inżynierii tkankowej.

Obecnie w Łukasiewicz – IMiF prowadzone są prace naukowe w kierunku modyfikacji rusztowań wytworzonych z wykorzystaniem stopów metali. Dodatkowo, nasi naukowcy wykazali, że rusztowania polimerowe wzbogacane płatkami zredukowanego tlenku grafenu mogą znaleźć zastosowanie w inżynierii tkanki kostnej. Badania prowadzone we współpracy z Wydziałem Inżynierii Materiałowej Politechniki Warszawskiej unaoczniły jak wiele właściwości powierzchni rusztowania zależy od obecności płatków RGO: chropowatość powierzchni, jej sztywność, hydrofilowość oraz potencjał powierzchniowy.

Łukasiewicz - Instytut Mikroelektroniki i Fotoniki posiada ponad 50 letnią historię. Od kwietnia 2019 jest częścią Sieci Badawczej Łukasiewicz. Instytut prowadzi badania naukowe i prace rozwojowe w obszarach: mikro- nanoelektroniki, optoelektroniki, inżynierii materiałowej, fotoniki (w tym nanofotoniki), elektroniki mikrofalowej, energoelektroniki, elektroniki przeźroczystej i giętkiej. Wdraża i upowszechnia wyniki tych prac w gospodarce i jest otwarty na współpracę z przedsiębiorcami.

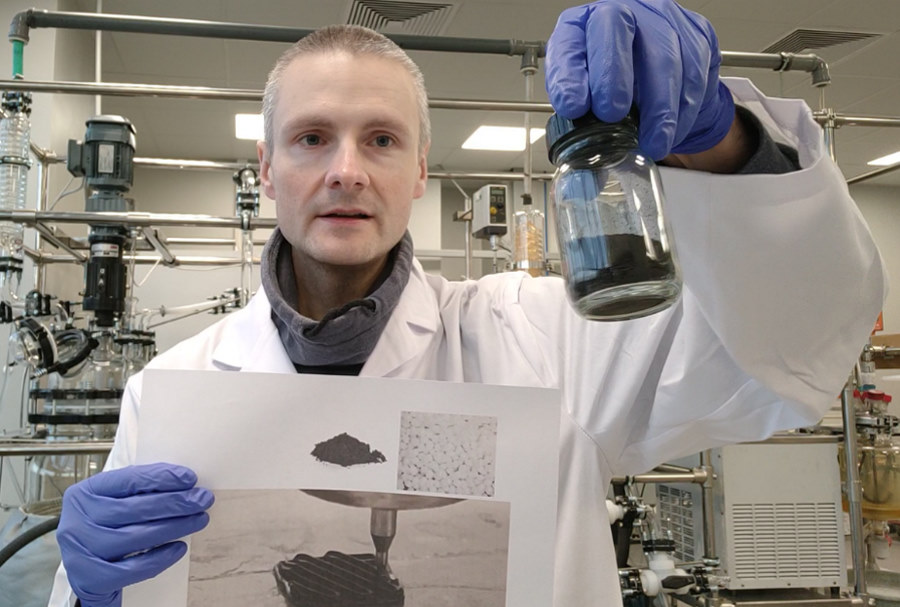

Źródło i fot.: Łukasiewicz – Instytutu Mikroelektroniki i Fotoniki. Na zdjęciu dr inż. Adrian Chlanda – Grupa Badawcza Grafen i Kompozyty