Naukowcy z Lawrence Berkeley National Laboratory stworzyli plastik nowej generacji, który można wielokrotnie poddawać recyklingowi bez utraty jakości. Nowy materiał - poli(diketoenoamina) lub PDK - może być dobrą alternatywą dla wielu tworzyw sztucznych używanych obecnie.

Obecnie produkowane tworzywa sztuczne w bardzo niewielkim stopniu można poddawać recyklingowi bez utraty jakości. Wynika to z różnorakich dodatków, takich jak barwniki, wypełniacze lub środki zmniejszające palność. Nawet najbardziej nadający się do recyklingu plastik - Poli(tereftalan etylenu), w skrócie PET - jest ponownie przetwarzany tylko w 20-30 proc, a reszta zazwyczaj trafia do spalarni lub składowisk odpadów, gdzie potrzebuje stuleci, by się rozłożyć.

Aby rozwiązać rosnący kryzys związany z tworzywami sztucznymi, poza pracą uświadamiającą społeczeństwo czy lepszym sortowaniem odpadów, potrzeba proces recyklingu uczynić tak efektywnym i prostym, jak to tylko możliwe. Wydaje się, że nowy typ plastiku opracowany w laboratorium Berkeley ma potencjał, by sprostać temu zadaniu.

Zespół naukowców z Lawrence Berkeley National Laboratory (Berkeley Lab) zaprojektował nadające się do recyklingu tworzywo sztuczne, które, podobnie jak zestaw klocków Lego, można rozłożyć na części składowe na poziomie molekularnym, a następnie ponownie połączyć w inny kształt czy teksturę, bez utraty wydajności i jakości. Nowy materiał - poli(diketoenoamina) lub PDK - został opisany w czasopiśmie „Nature Chemistry”.

- Większość tworzyw sztucznych nigdy nie została poddana recyklingowi. Odkryliśmy jednak nowy sposób montażu tworzyw sztucznych, który bierze pod uwagę recykling z perspektywy molekularnej - powiedział główny autor publikacji Peter Christensen z Berkeley Lab, który był częścią multidyscyplinarnego zespołu kierowanego przez Bretta Helmsa.

Wszystkie tworzywa sztuczne, od butelek na wodę po części samochodowe, składają się z dużych cząsteczek zwanych polimerami. Te z kolei składają się z monomerów, powtarzających się sekwencji mniejszych związków zawierających węgiel. Ta sieć molekuł może być mieszana z szeroką gamą chemikaliów, nadając tworzywom różnorodne właściwości, które pozwalają nam używać ich do prawie wszystkiego, od toreb na zakupy po odzież, słomki czy meble.

Problem polega na tym, że ta szeroka gama chemikaliów, takich jak wypełniacze, które czynią plastik twardszy lub plastyfikatory, które czynią plastik elastyczny - są ściśle związane z monomerami i pozostają w tworzywie sztucznym nawet po przetworzeniu w zakładzie recyklingu.

Podczas przetwarzania tworzywa sztuczne o różnym składzie chemicznym – twarde, elastyczne, przezroczyste i inne - są mieszane ze sobą i mielone na kawałki. Kiedy mieszanka rozdrobnionych tworzyw sztucznych zostanie stopiona w celu wytworzenia nowego materiału, trudno przewidzieć, jakie właściwości nowy materiał odziedziczy po oryginalnych tworzywach sztucznych, z których został stworzony.

To dziedzictwo uniemożliwiło plastikowi stanie się materiałem, który można przetwarzać na okrągło i tworzyć z odpadów produkty o wysokiej jakości. Tak więc reklamówka, zamiast zostać przetworzona, trafia do pieca, by wytworzyć z niej ciepło, albo na wysypisko.

W przypadku nowego materiału – PDK – byłoby możliwe wielokrotne wykorzystanie budulca, z którego stworzony został dany produkt. Oczywiście pomijając nasze złe nawyki, brak procesów i infrastruktury i zwykłe niechlujstwo, co jest przyczyną tego, że żyjemy w coraz bardziej zaśmieconym świecie.

- Dzięki PDK stałe wiązania konwencjonalnych tworzyw sztucznych można zastąpić odwracalnymi wiązaniami, które pozwalają na bardziej efektywne przetwarzanie - powiedział Helms.

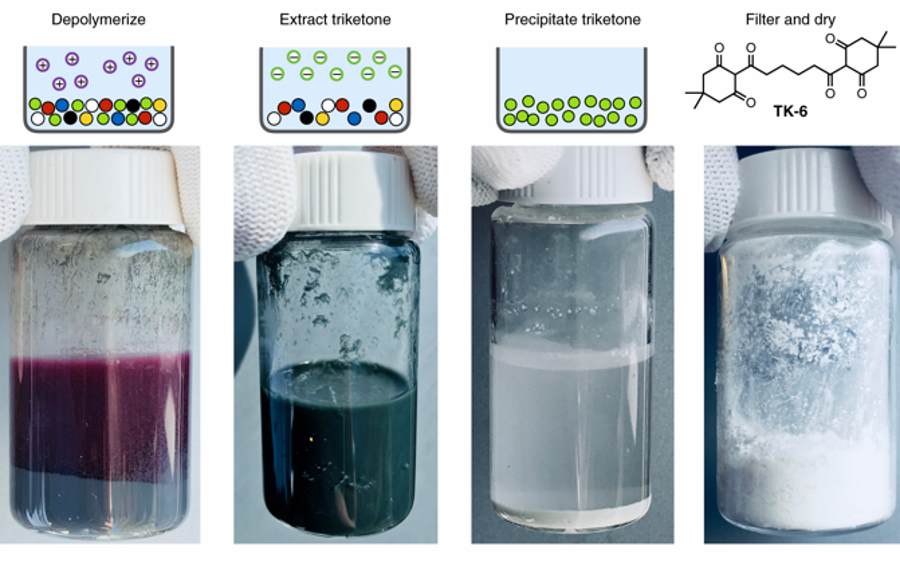

W przeciwieństwie do konwencjonalnych tworzyw sztucznych, monomery z PDK można odzyskać i uwolnić je od wszelkich złożonych dodatków zwyczajnie poprzez zanurzenie materiału w wysoce kwasowym roztworze. Kwas pomaga zerwać wiązania między monomerami i oddzielić je od dodatków chemicznych, które nadają plastikowi jego wygląd czy właściwości.

Naukowcy po raz pierwszy odkryli ekscytujące właściwość tworzyw sztucznych opartych na PDK, gdy Christensen eksperymentował z różnymi kwasami, które dodawał do klejów wytwarzanych z PDK. Zauważył, że skład kleju zmieniał się. Zastanawiając się, w jaki sposób klej mógł zostać przekształcony, Christensen przeanalizował strukturę molekularną próbki za pomocą spektroskopii magnetycznego rezonansu jądrowego (NMR). - Ku naszemu zaskoczeniu były to oryginalne monomery - powiedział Helms.

Po przetestowaniu różnych preparatów uczeni wykazali, że kwas nie tylko rozkłada polimery PDK na monomery, ale także pozwala na oddzielenie monomerów od różnorakich dodatków. Następnie udowodnili, że odzyskane monomery PDK mogą zostać przekształcone w polimery, a te mogą tworzyć nowe tworzywa sztuczne bez dziedziczenia koloru lub innych cech oryginalnego materiału.

Naukowcy uważają, że ich nowe, nadające się do recyklingu tworzywo sztuczne może być dobrą alternatywą dla wielu tworzyw sztucznych używanych obecnie, które nie nadają się do recyklingu.

- Jesteśmy w krytycznym punkcie, w którym musimy pomyśleć o infrastrukturze potrzebnej do modernizacji urządzeń do recyklingu w celu przyszłego sortowania i przetwarzania odpadów - powiedział Helms. - Gdyby te urządzenia zostały zaprojektowane do recyklingu PDK i związanych z nim tworzyw sztucznych, wówczas moglibyśmy skuteczniej przekierowywać tworzywa sztuczne ze składowisk odpadów do przetworzenia. Jest to dobry czas, aby zacząć myśleć o tym, jak zaprojektować zarówno materiały, jak i zakłady recyklingu, aby umożliwić obieg tworzyw sztucznych - powiedział Helms.

Naukowcy planują teraz opracowanie tworzyw PDK o szerokim wachlarzu właściwości termicznych i mechanicznych dla zastosowań tak różnorodnych, jak tkaniny czy druk 3D. Ponadto starają się rozszerzyć skład PDK poprzez włączenie materiałów pochodzenia roślinnego i innych zrównoważonych źródeł.

Źródło: DOE/Lawrence Berkeley National Laboratory, fot. Peter Christensen et al./Berkeley Lab